Projet imprimante 3D: partie supérieure

Voici un minilab Noritsu QSS 2211. Il y en avait deux en pièces détachées dans le garage.

Voici un minilab Noritsu QSS 2211. Il y en avait deux en pièces détachées dans le garage.

En haut (flèche), la boite à lumière.

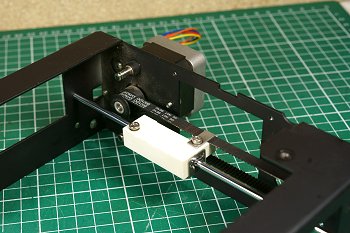

Dans ce type de boite à lumière, les filtres coulissent sur des petits chariots, mus par des moteurs pas-à-pas.

Dans ce type de boite à lumière, les filtres coulissent sur des petits chariots, mus par des moteurs pas-à-pas.

Mon idée est de réutiliser ces petits chariots (qui coulissent sur des tiges inox de 4mm) pour le déplacement de la tête d'impression.

Mon idée est de réutiliser ces petits chariots (qui coulissent sur des tiges inox de 4mm) pour le déplacement de la tête d'impression.

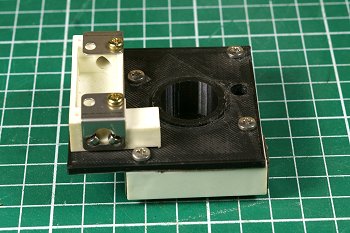

Première pièce: le support de la tête, qui coulissera sur deux tiges correspondant à l'axe X, avec un chariot perpendiculaire qui servira pour son déplacement.

Première pièce: le support de la tête, qui coulissera sur deux tiges correspondant à l'axe X, avec un chariot perpendiculaire qui servira pour son déplacement.

La pièce centrale est composée de deux demi-coques qui enserreront le col de la tête d'impression (pas arrivée à ce moment). J'ai prévu un trou pour le passage des fils.

La pièce centrale est composée de deux demi-coques qui enserreront le col de la tête d'impression (pas arrivée à ce moment). J'ai prévu un trou pour le passage des fils.

Le tout est imprimé en 3D sur l'Alfawise.

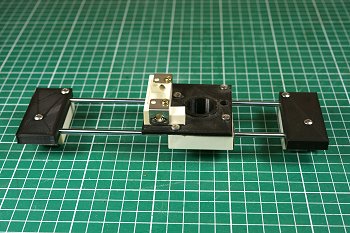

Ensuite, ce sont les chariots latéraux, qui coulisseront suivant l'axe Y.

Ensuite, ce sont les chariots latéraux, qui coulisseront suivant l'axe Y.

Puis ces quatre pièces qui viendront dans les angles pour porter les tiges de l'axe Y. Les inserts filetés sont récupérés sur des pièces de passe-vues avant leur départ pour la déchetterie.

Puis ces quatre pièces qui viendront dans les angles pour porter les tiges de l'axe Y. Les inserts filetés sont récupérés sur des pièces de passe-vues avant leur départ pour la déchetterie.

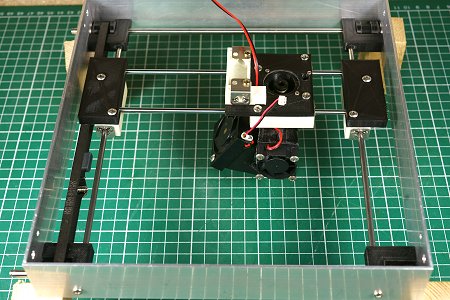

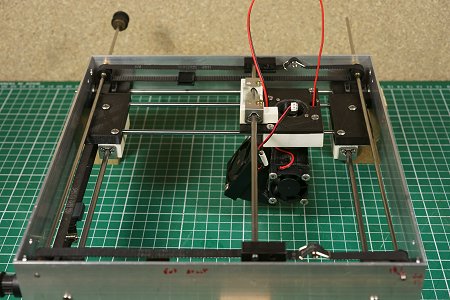

Voici le montage à la mi-juin: Un cadre en profilé d'aluminium, portant le chariot qui peut se déplacer suivant les deux axes; une courroie est en place à gauche pour tester le déplacement Y, mais sur des tiges provisoires, sans roulements (ça grince !).

Voici le montage à la mi-juin: Un cadre en profilé d'aluminium, portant le chariot qui peut se déplacer suivant les deux axes; une courroie est en place à gauche pour tester le déplacement Y, mais sur des tiges provisoires, sans roulements (ça grince !).

La tête d'impression est arrivée, évidemment en 12 volts alors que j'avais commandé une 24 volts (j'ai reçu rapidement un ventilateur 24 volts, mais un mois après, j'attends toujours la cartouche chauffante 24 volts). J'ai trouvé sur thingiverse.com un support de ventilateurs que j'ai imprimé sur l'Alfawise. Le ventilateur latéral venant buter sur le chariot de gauche, j'ai refait mon support de tête en modifiant un peu les demi-coques, j'en ai profité pour faire un deuxième trou pour les fils, ça manquait de place pour tout passer par un seul.

Pour couper mes profilés alu, j'ai trouvé d'occasion sur ebay une scie à onglets pour 40€. C'est une Evolution R210CMS, qui présente la particularité d'être équipée de base d'une lame permettant de couper le métal.

Pour couper mes profilés alu, j'ai trouvé d'occasion sur ebay une scie à onglets pour 40€. C'est une Evolution R210CMS, qui présente la particularité d'être équipée de base d'une lame permettant de couper le métal.

Ne maitrisant pas encore la bête, j'ai eu un peu de perte, mon cadre n'est pas aux dimensions définitives. Et j'ai fait aussi des erreurs de perçage, j'ai recommencé de l'autre côté, on voit les trous en trop.

Une vue de dessous. On voit un peu mieux la tête d'impression. Le ventilateur 40mm destiné à refroidir l'objet en cours d'impression provient d'un passe-vues de minilab, il semble plutôt silencieux.

Une vue de dessous. On voit un peu mieux la tête d'impression. Le ventilateur 40mm destiné à refroidir l'objet en cours d'impression provient d'un passe-vues de minilab, il semble plutôt silencieux.

Les courroies aussi sont récupérées, évidemment je n'en ai pas aux dimensions exactes pour faire une boucle fermée. Donc, je coupe une courroie à la bonne longueur, et je ferme la boucle avec un coupleur imprimé en 3D (en 1). La courroie est tendue grâce à un ressort (2) acheté par dix en Chine.

Les courroies et poulies des imprimantes 3D du commerce sont du type GT2, mais mon matériel de récupération est du type MXL. Différence je suppose dans l'écartement des dents.

18 juin.

18 juin.

Le forêt à étages permettant de percer à 13 est arrivé, je peux monter mes roulements et continuer le montage.

Les axes des courroies des Y sont maintenant sur roulements; le déplacement de la tête est fluide (il n'y a toujours qu'une courroie, au final il y en aura aussi une à droite, pour éviter toute imprécision dans le déplacement). Les courroies des X sont en place, sur des axes de 3mm (j'ai plus de poulies pour axe de 3 que pour axe de 5, elles sont d'un diamètre plus petit, ça prendra moins de place en hauteur).

Les axes des courroies des Y sont maintenant sur roulements; le déplacement de la tête est fluide (il n'y a toujours qu'une courroie, au final il y en aura aussi une à droite, pour éviter toute imprécision dans le déplacement). Les courroies des X sont en place, sur des axes de 3mm (j'ai plus de poulies pour axe de 3 que pour axe de 5, elles sont d'un diamètre plus petit, ça prendra moins de place en hauteur).

Comme mon cadre n'est pas aux dimensions définitives, mes courroies sont réalisées en couplant deux morceaux trop courts pour le montage définitif. D'où la présence de "coupleurs" alors que les courroies seront fermées au niveau des pièces qui tiennent la tige.

J'ai acheté un lot de chutes de contreplaqué, et j'ai fabriqué un guide pour ma scie, muni d'une butée réglable qui va me permettre de couper mes profilés alu aux bonnes dimensions sans dérapage malencontreux.

J'ai acheté un lot de chutes de contreplaqué, et j'ai fabriqué un guide pour ma scie, muni d'une butée réglable qui va me permettre de couper mes profilés alu aux bonnes dimensions sans dérapage malencontreux.

Je peux passer à la réalisation du cadre définitif.

Je peux passer à la réalisation du cadre définitif.